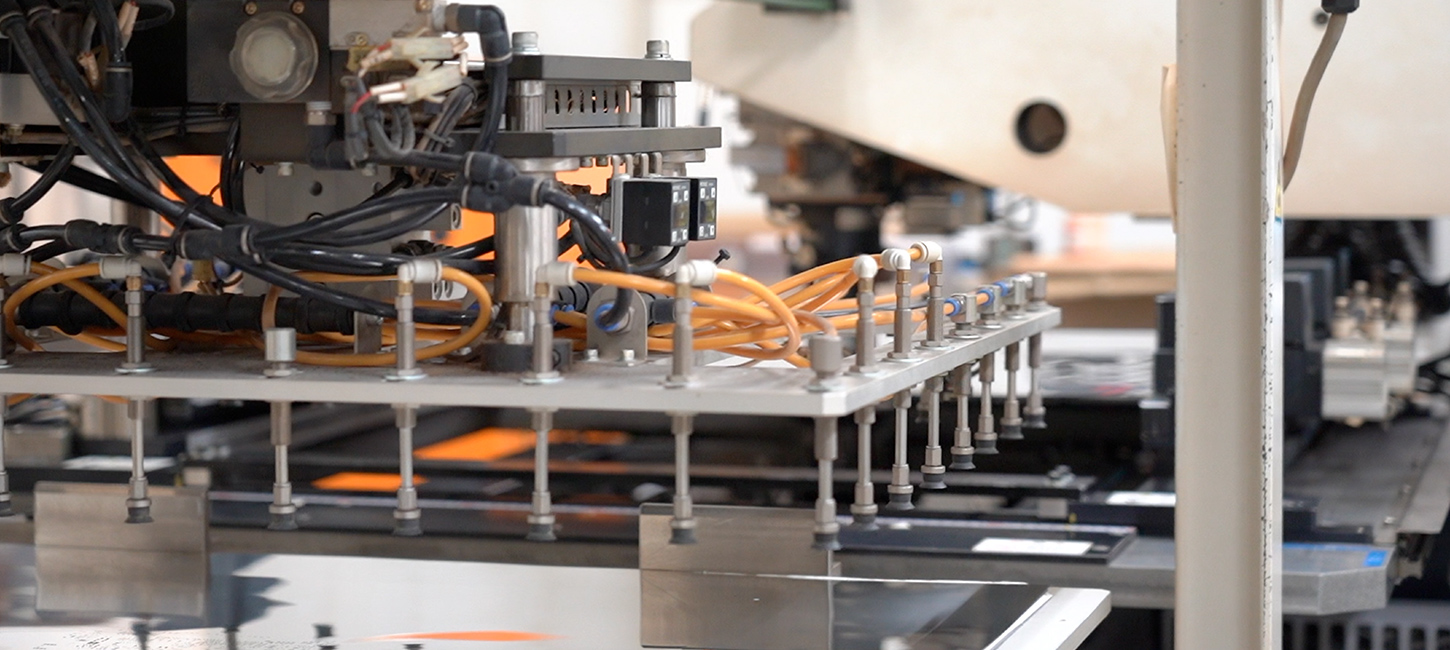

基板実装に関連した様々な治具を製造しています。

大切な基板をソフトにサポートするレシーブボード(バックアップブロック)・基板を搭載したままはんだ印刷からリフロー工程まで取り外すことなく作業ができる搬送キャリアなど、SMT関連の治具をメインに製造しています。

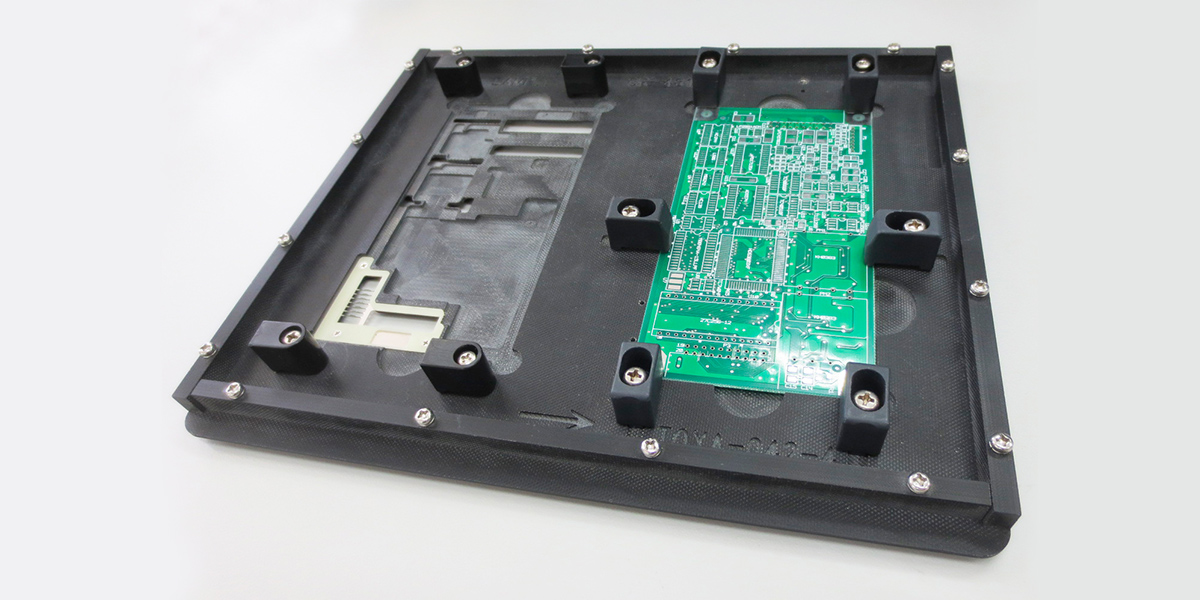

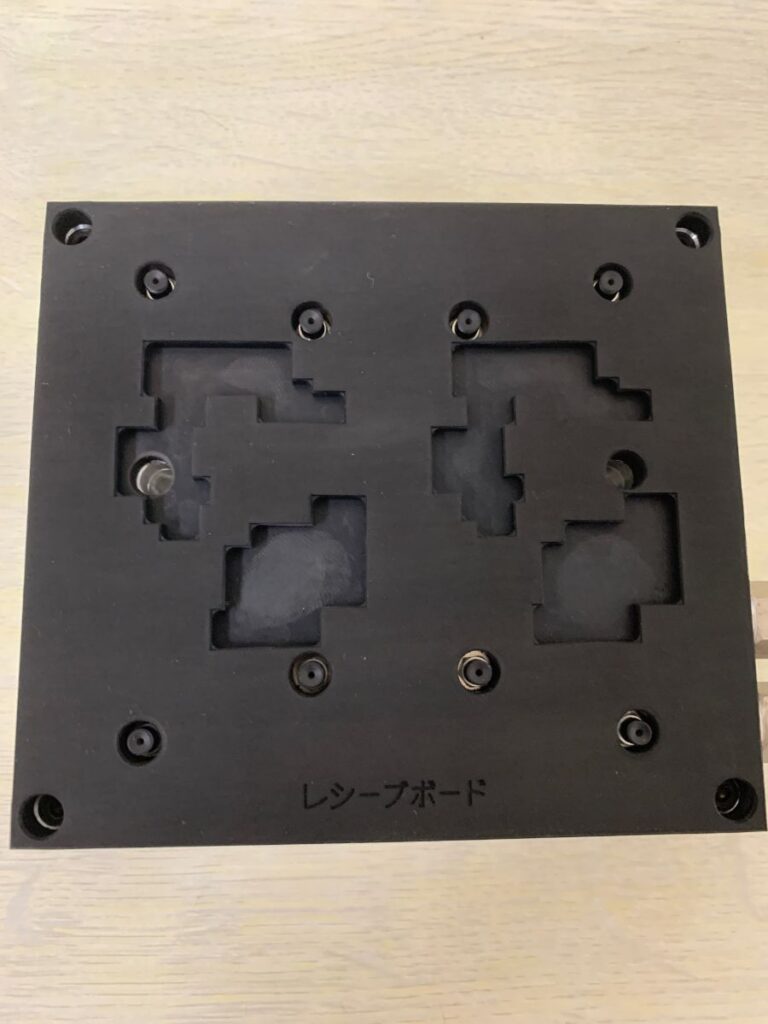

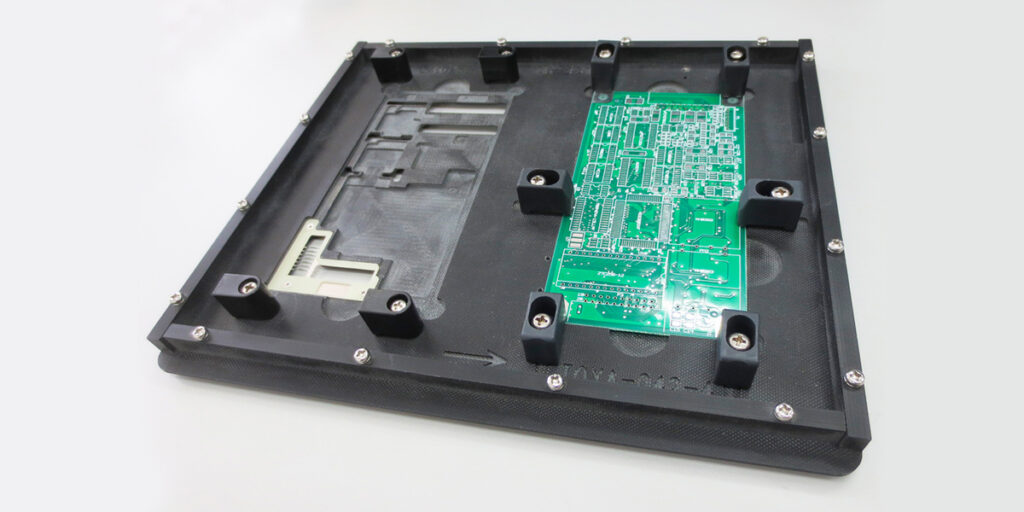

大切な基板を全面サポートする「レシーブボード」

レシーブボードは、基板を全面バックアップするサポート治具です。一般的にはバックアップブロックと呼ばれることが多いのですが、当社ではバレーボールのレシーブをヒントにレシーブボードと名付けています。

当社レシーブボードの最大の特長は、メイン材質がゴムであることです。電子部品用ゴム印製造の造形技術を応用したレシーブボードは、基板や電子部品を傷つけるリスクも低く、面サポートで安定性も抜群です。更に独自の成型技術によりゴムの細かな凹凸部まで耐久性に優れています。

大切な基板をソフトにサポート!!

立体造形技術を応用した画期的なSMTサポート治具です。

【レシーブボード】を使用することにより、印刷時の基板歪みを解消し、ピンではサポート出来なかった1mm以下の基板、片面実装後の基板などを安定した状態で、印刷及び実装を行うことができます。

特長

- ピンサポートのセッティング時間を省略し、段替えが簡単にできる。

- 金属ブロックでは吸収出来なかった基板の微細な凹凸を吸収。

- サポート面は柔軟素材により基板及び部品の損傷を防止。

- 帯電防止のカーボンラバーを採用

- マスクデータ及び生基板からの作製も可能

仕様

| 断面形状 |  |

| 加工方式 | 立体造形コンバートシステム(3D Process System) |

| 吸着面材質 | TGカーボンラバー |

| 伝導抵抗率 | 105~107Ωcm |

| 部品逃げ深さ | 最大10mm(10mm以上ご相談) |

| 吸着面平坦度 | ±50μm |

| 最大基板サイズ | 250mm*350mm |

| 作製資料 | ・メタルマスクデータ+シルクデータ 又は実装済み基板 ・部品実装図面等による部品高さの情報 ・印刷機の取り付け仕様 |

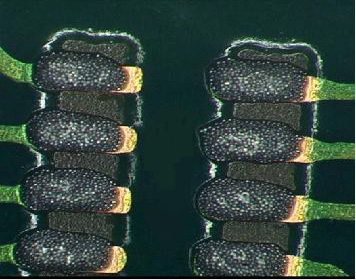

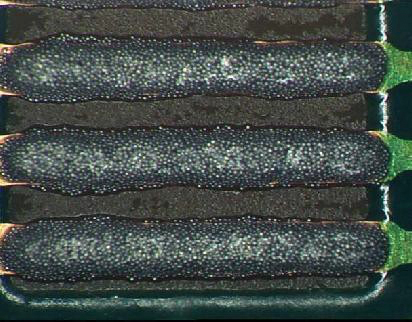

ピンサポートとレシーブボードとの印刷比較イメージ

ピンサポート時

集合抵抗

0.5ピッチ

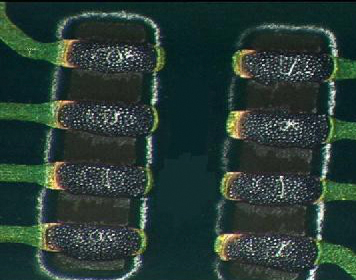

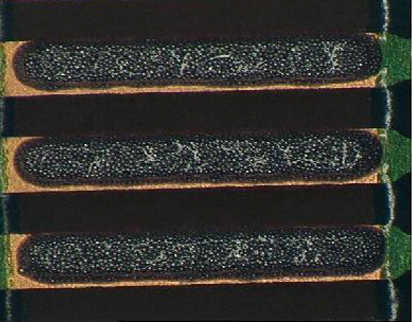

レシーブボード使用時

QFP

0.5ピッチ

※上記の比較イメージは弊社のメタルマスクとレシーブボードを併用した条件で撮影しました。

レシーブボードで面サポートを!!

Point①

ピンサポートが不完全なポイントでは基板とメタルマスクが密着しないためはんだ滲みが発生。

Point②

レシーブボードの使用により、基板とはんだが密着し、はんだ滲みを解消。実装後のブリッジを低減できます。

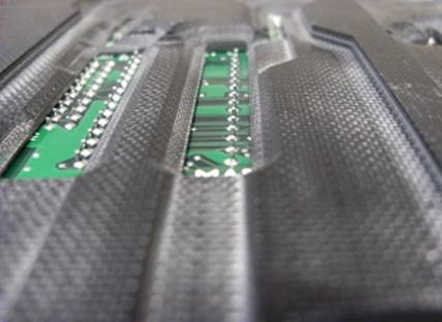

フレキシブル基板を搬送するためのキャリアを製造

搬送キャリア 粘着.ver

FPC/薄物基板を搭載したままクリームはんだ印刷からリフロー工程まで取り外すことなく作業ができ生産性が向上します。

テープで固定せずに基板が密着固定できるため、テープで止める手間が省け、作業効率が向上します。

特長

- FPC基板やフィルム状の製品を実装可能にします。

- テープ仕様を不要とする為、小さな個片基板での作業も可能です。

- テープ固定と比べ、はんだ印刷性が向上します。

- 実装工程を繰り返し使用することができます。

- テープ使用が不要の為、ゴミ及びコストの削減になります。

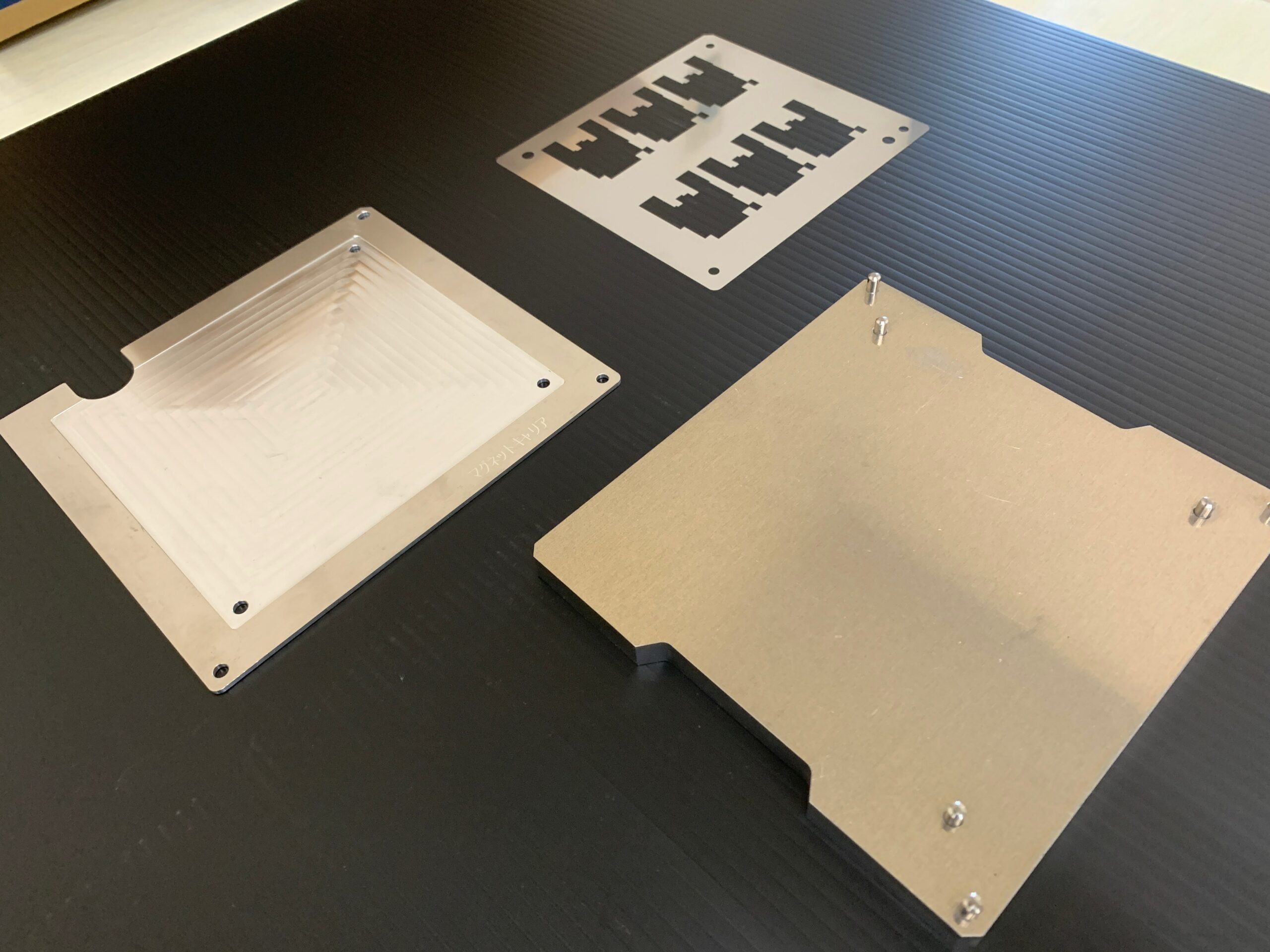

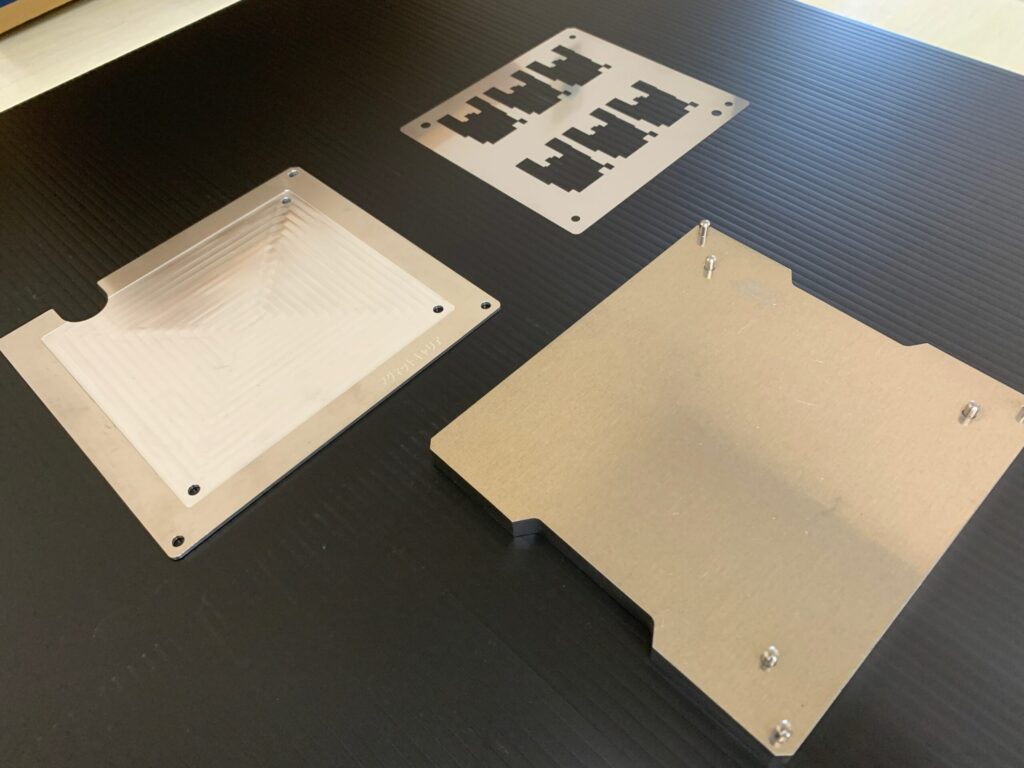

構成

※アルミ・マグネシウム等の金属板にシリコンゴムフィルム(0.2~0.3mm)を貼り合わせています。

仕様

- パレット材質:アルミニウム・マグネシウム・SUS・耐熱ガラエポ

- 耐熱性:鉛フリーはんだ温度プロファイルに対応

- 使用回数:リフロー約500サイクル

※使用状況により異なる可能性があります。保障値ではありません。

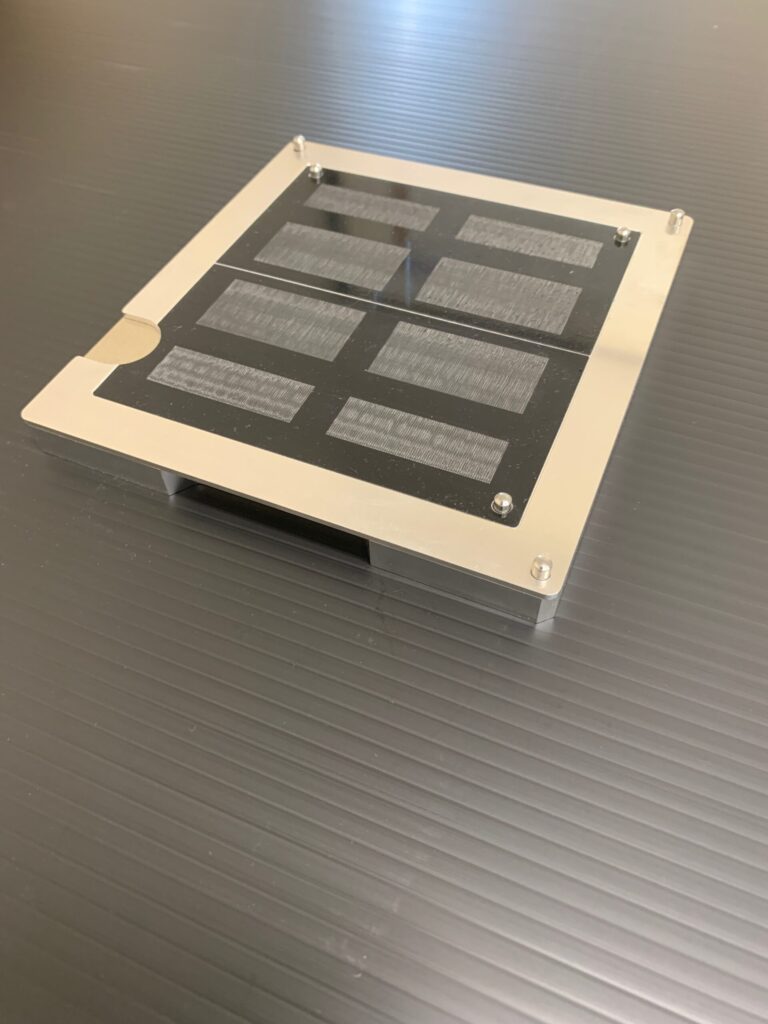

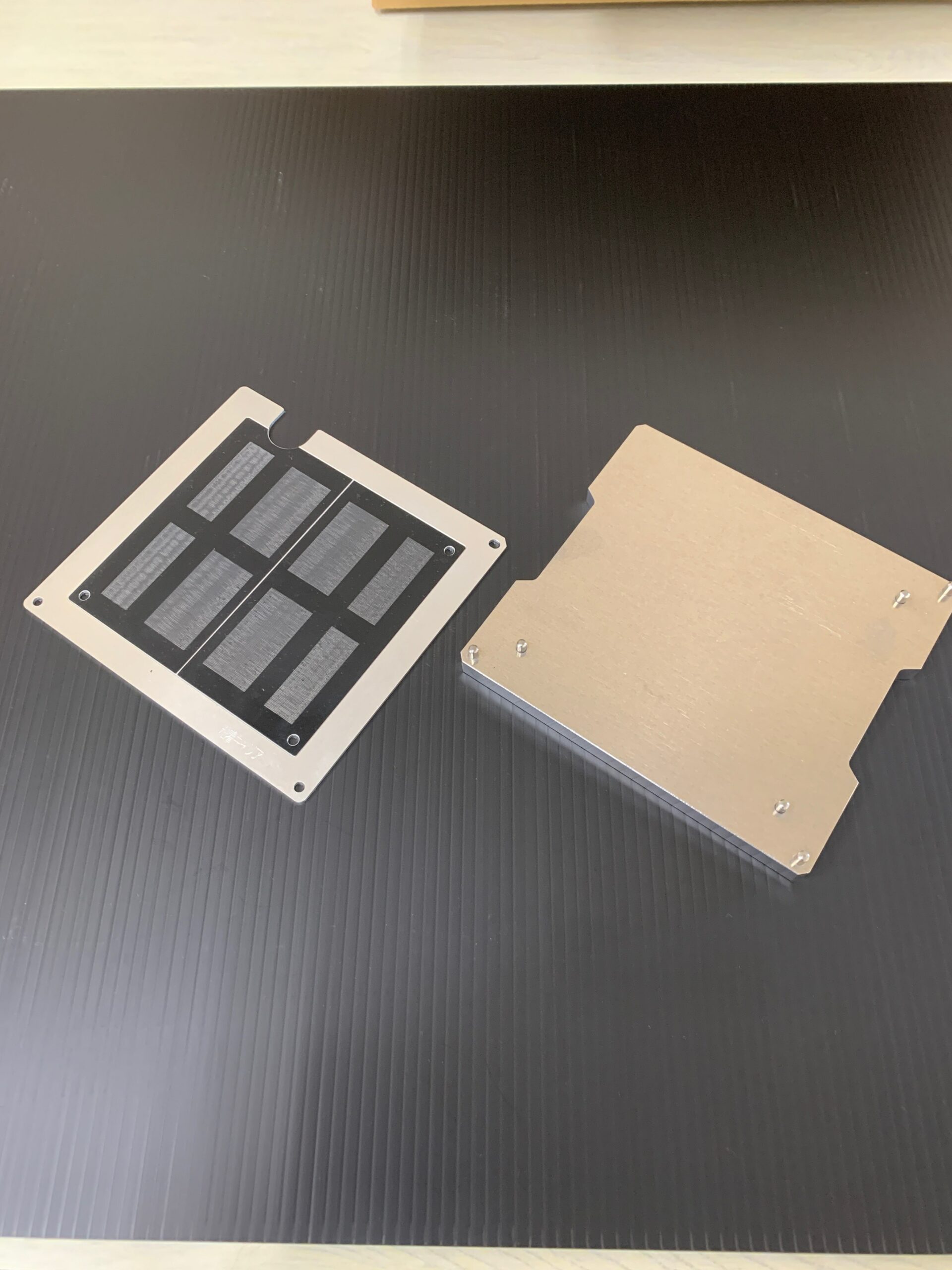

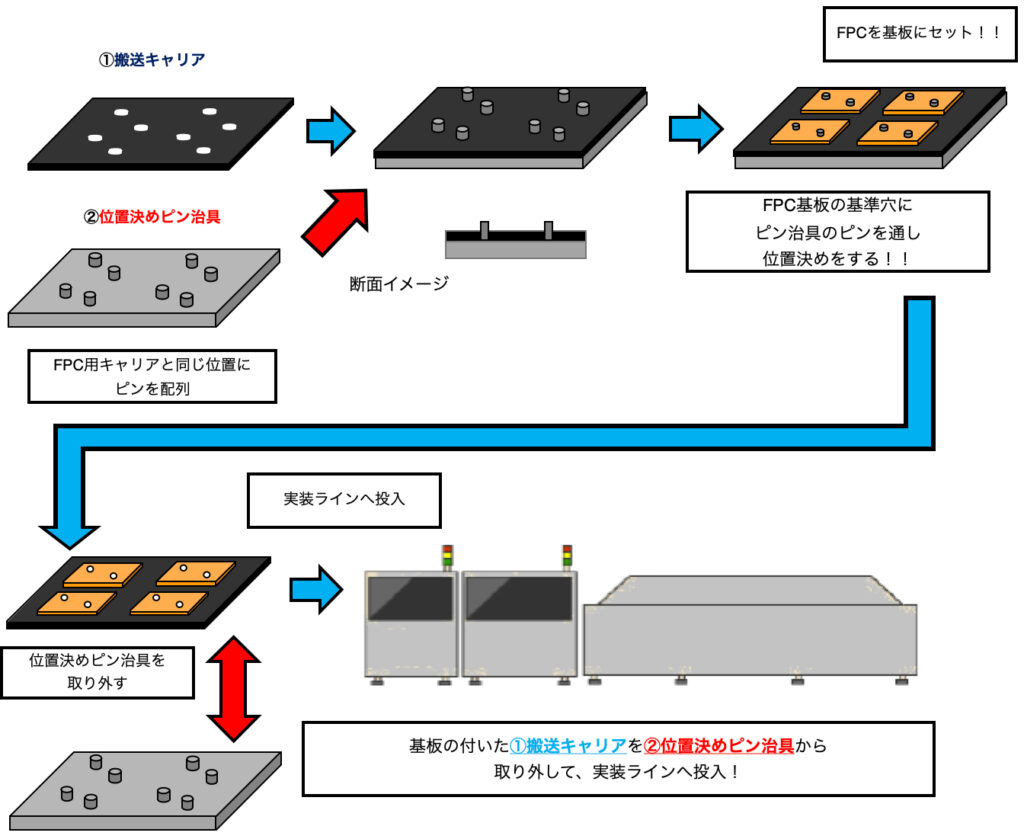

搬送キャリア マグネット.ver

FPC/薄物基板実装時にテープや粘着での固定を必要としない搬送キャリアです。

パレット本体にマグネットを埋め込み、磁性のあるカバープレートが基板をサンドして保持します。

特徴

- FPC基板やフィルム製品のカール・歪み防止。

- はんだボール・フラックスの飛散防止。

- シロキサン対策。

- 実印刷から外観検査まで一貫生産が可能。

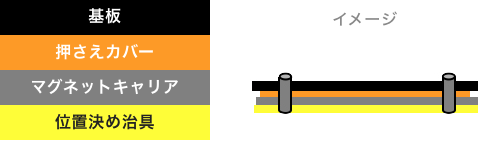

構成

仕様

- パレット材質:アルミ

- 耐熱性:鉛フリーはんだ温度プロファイルに対応

- 使用回数 :8000~10000回

※使用状況により異なる可能性があります。保障値ではありません。

使用例

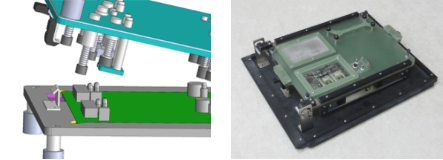

お客様の環境に適したDIPパレットをご提案

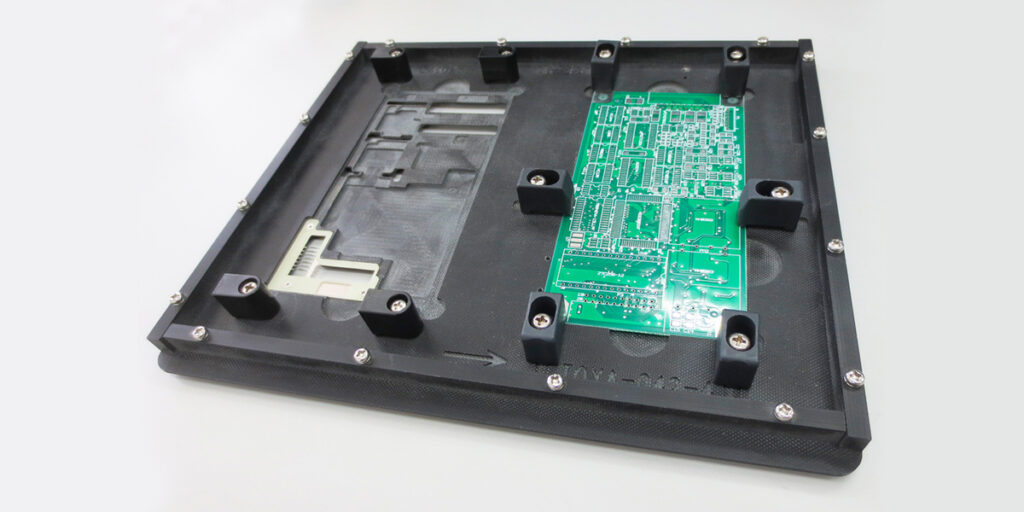

ディップパレットはフロー用の基板搬送治具です。

ディップパレットははんだ面側の表面実装部品をはんだの熱から保護しながらDIP部品にはんだ付けすることが最大の目的となります。

当社では、設計したディップパレットを3D画像でもお送りしているため、完成イメージがつきやすく、ご承認までのやりとりをスムーズに行うことができます。

パレットの厚さや削り込みなど、コストや耐久性などを考慮してお客様に最も適したパレットをご提案しています。

フローはんだ用パレット

イメージがつかみやすい3D設計

設計した図面は3Dでもお送りさせていただいております。

また作業イメージもつきやすく、ご承認いただくまでのやり取りもスムーズに行えます。

作製のメリット

- マスキング工数の削減

- 基板への負担軽減

- 部品落下防止 等・・

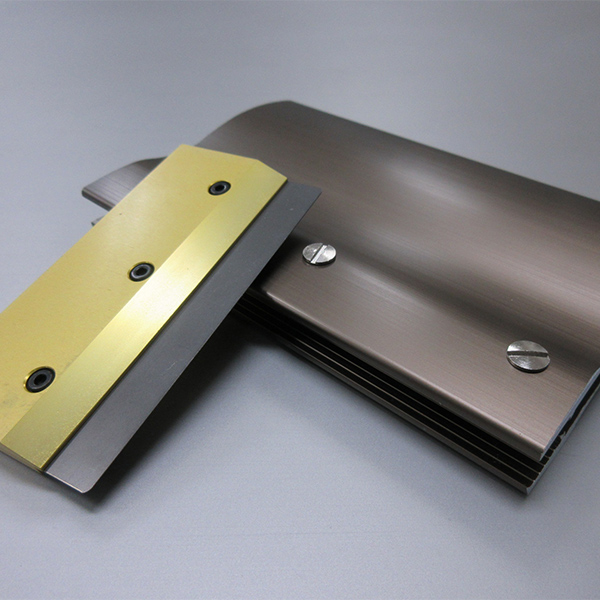

オプション①

ブリッジキラー

ブリッジの軽減・防止!

オプション②

テフロンコーティング

耐久性UP!

材料ラインナップ

- リコセル(ES3261A)

- ガラエポ

- トーヤ300

- ベーク材

- アクリル

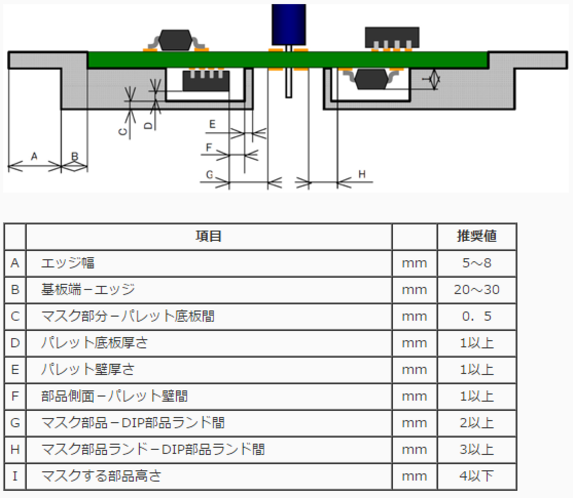

設計ルール

電子部品用の精密ゴム印・樹脂印・金属印を製造

当社の原点となっている電子部品用印材は、現在でも国内外多くの部品メーカーで活躍しています。

最近はレーザーマーキングが主流となっていますが、筒形の電子部品など、曲面ばかりの製品はレーザーを用いることができないため、ゴム材印刷、樹脂材印刷、金属材印刷が不可欠です。

現在、電子部品印材を手掛けている会社は、国内では数社に絞られてきました。

当社では、会社設立時から受け継がれてきたこの技術を活かすため、さまざまな可能性を探っています。

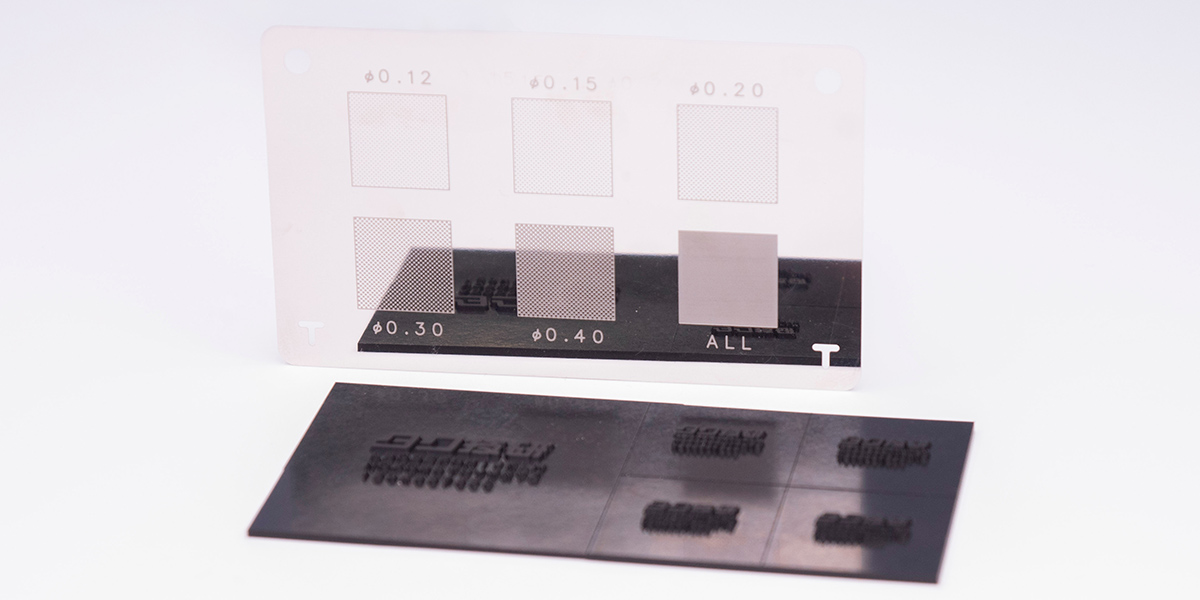

電子部品用印材

電子部品用印材はタク技研の原点となる製品です。

現在も国内外問わず、多くの部品メーカー様に採用いただいております。

| 名称 | 電子部品用ゴム印 | 電子部品用樹脂印 |

|---|---|---|

| イメージ |  |  |

| 最小文字サイズ | 1mm | 1mm |

| 硬度 | 55~80° | – |

| 対応文字 | オフセット・ダイレクト対応 | オフセット・ダイレクト対応 |