お客様のご要望や困っていることにお応えするうちに、タク技研の技術は進化してきました。

メタルマスクや治具・時を刻む彫刻においても、「できない」という回答はしない企業姿勢がタク技研の強みです。

お客様の要望に耳を傾け「できない」とは言わない企業姿勢

創業から電子部品用ゴム印の製造を主業務としていた当社。

ある日お客様から「メタルマスクを製造できませんか?」と問い合わせがありました。当社としては初の試みでしたが、試行錯誤を重ね、なんとかお客様にご満足いただける製品を納めることができました。

当社の進化の歴史は全て「お客様の困っていること」から始まっています。

タク技研はお客様のお悩みや声に応える企業です。

「できません」を言うのではなくできる方法を・解決策を考えます。それが当社の強みです。

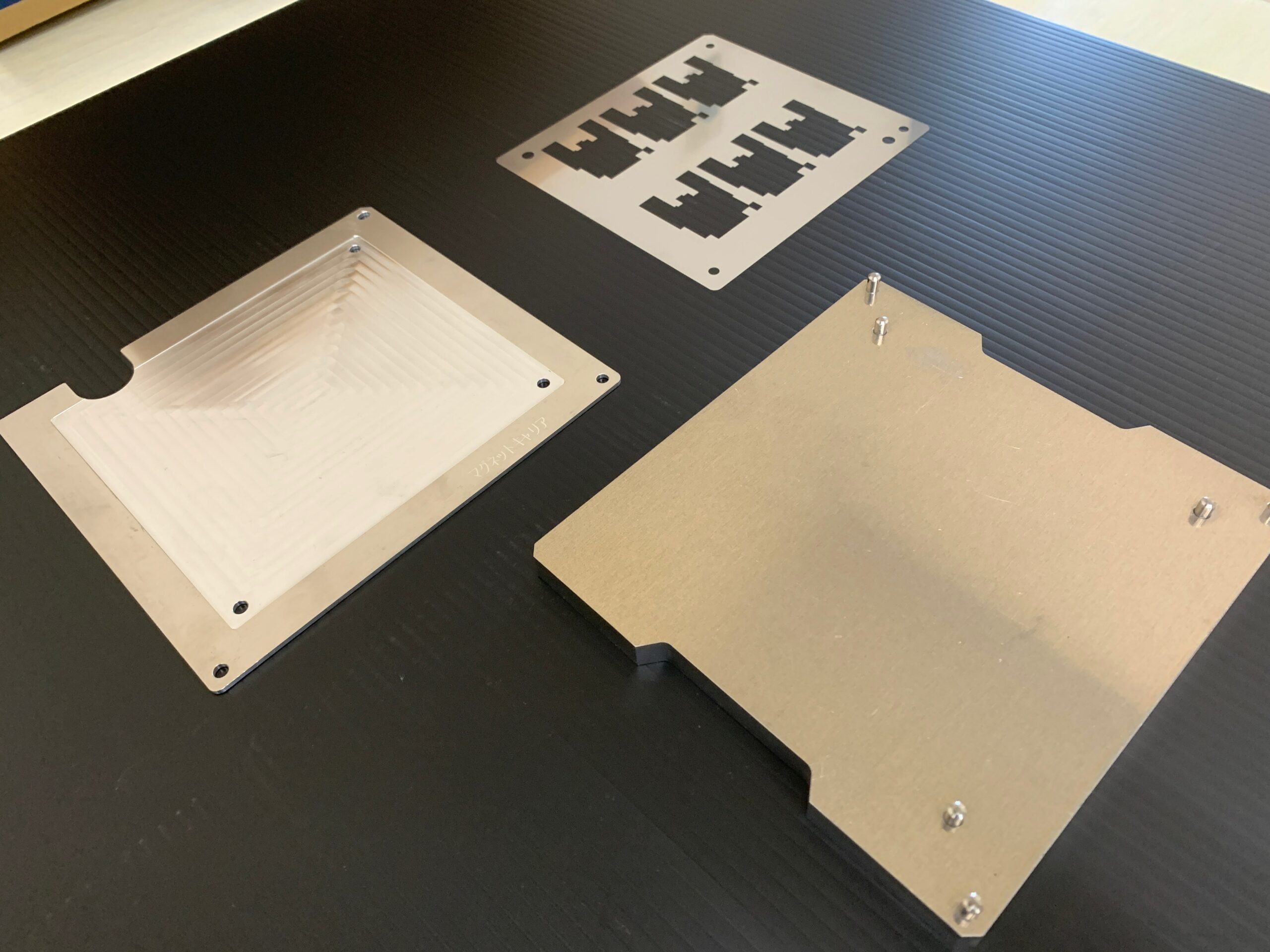

メタルマスク技術の全てが社内にあり短納期対応が可能です。

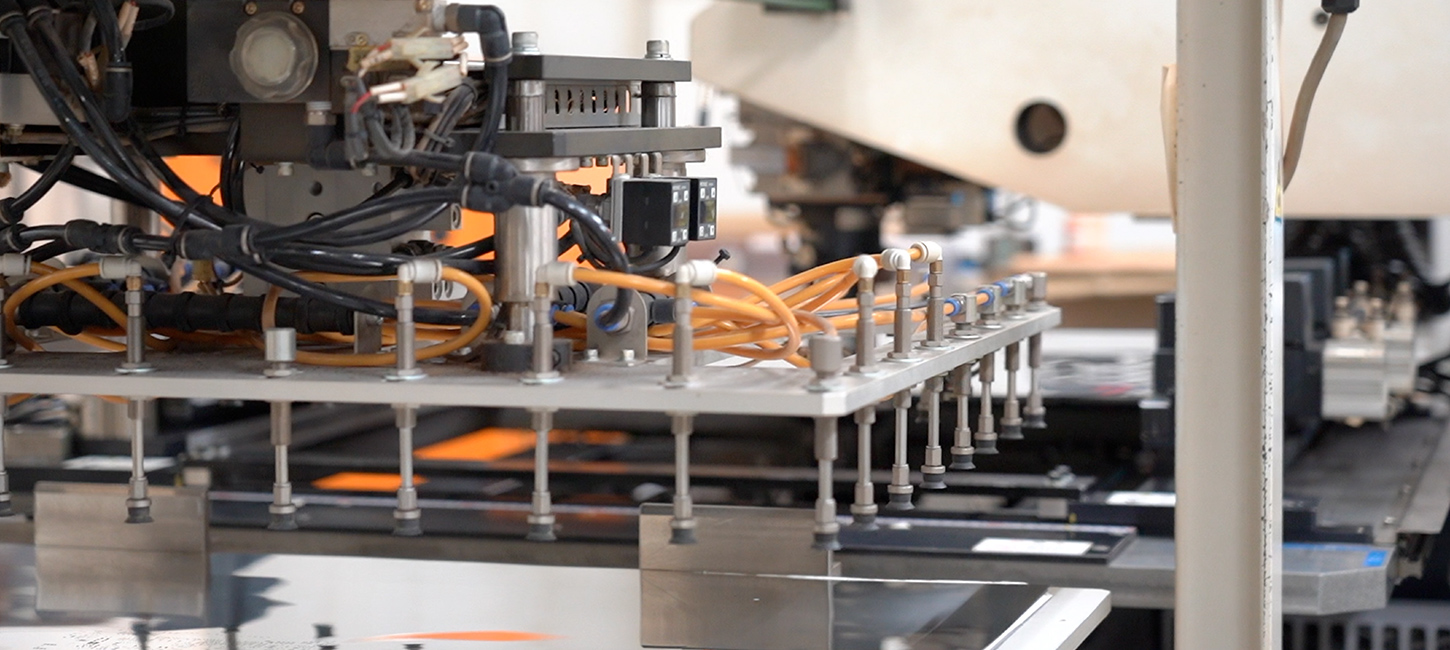

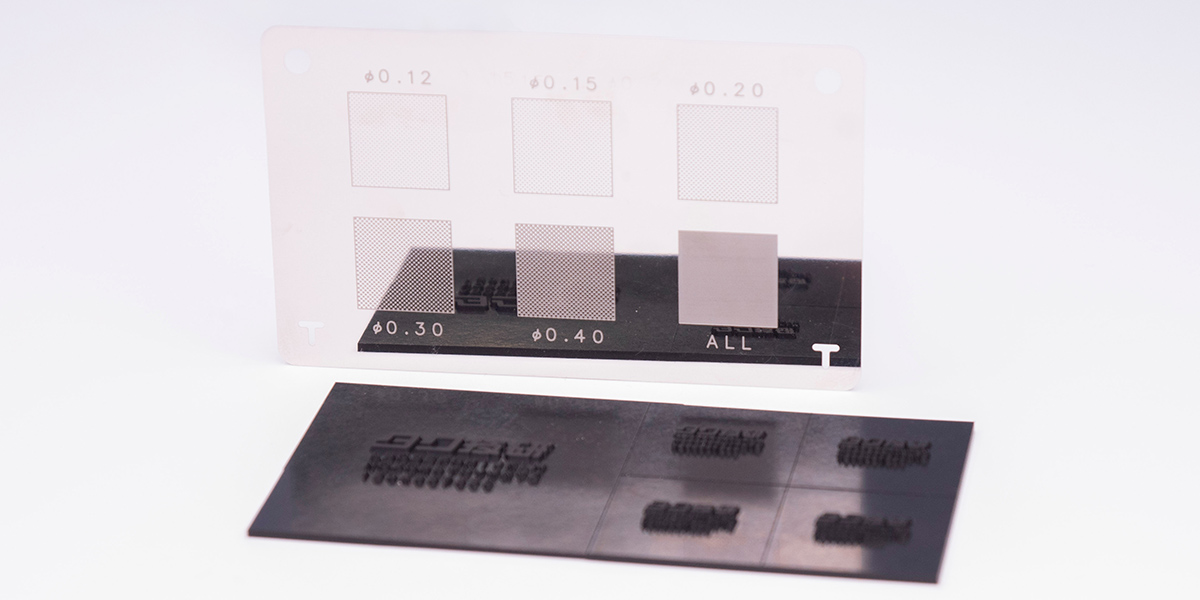

レーザーメタルマスク、アディティブマスクなどのメタルマスクを製作する上で欠かせないレーザー加工技術、研磨技術、エッチング技術、メッキ技術、など、メタルマスクに関するすべての技術を自社内に持ち、その技術力が秀でていることが当社の強みです。

1つの製造方法では製作が難しい案件、お客様が希望する精度が出にくい案件なども、当社の加工技術を組み合わせて解決策を導くことができます。

また、すべてが社内で完結できるため製作過程での無駄がなく、納期を短縮し、コストを抑えることも可能です。

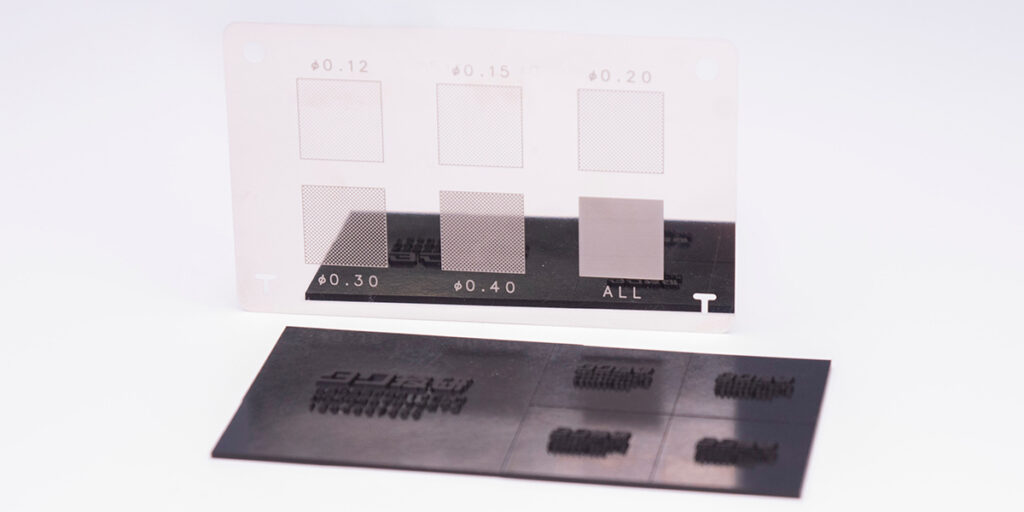

数々の特殊技術が印刷性能を向上させます。

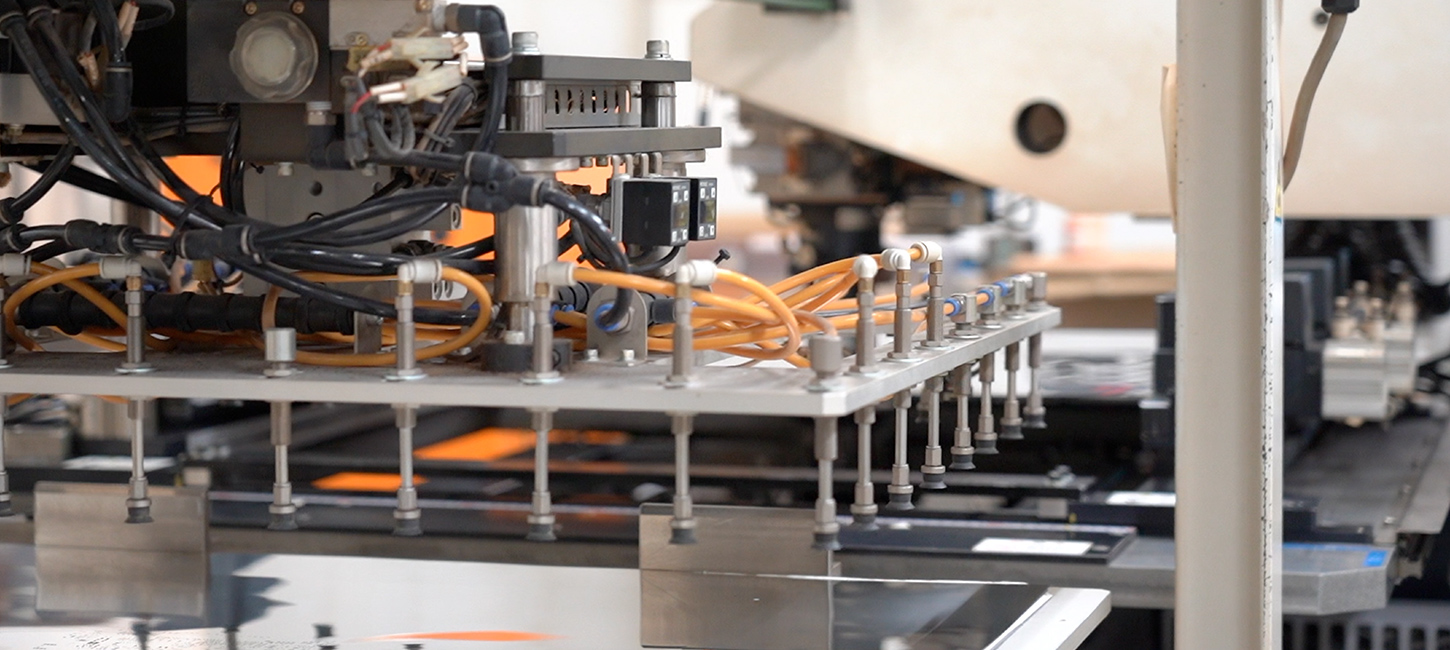

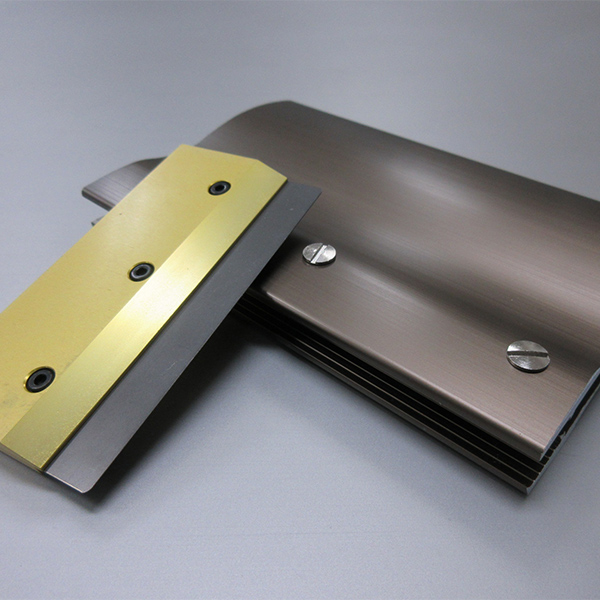

レーザー加工後に施される「特殊研磨」、メタルマスクの撥水性を高める「TAKU-NANO処理」

ステンレスを鏡面化する「極×鏡」、特殊なゴム成形工法でされ耐久力に富んだ「レシーブボード」

・・など独自の加工技術を複数持つことで、様々な角度から印刷性UPのお手伝いができます。

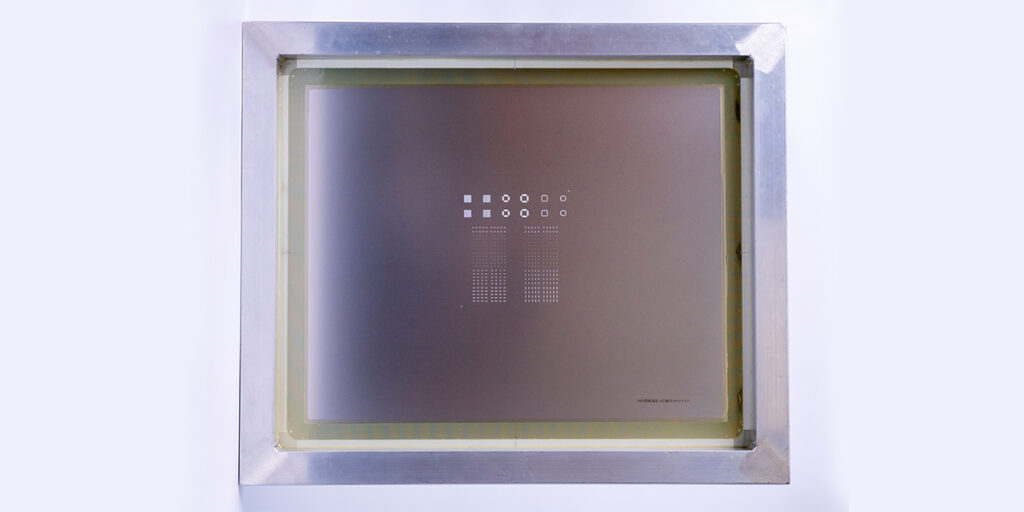

製品納品後も状況をお聞きし、次回に活かしています。

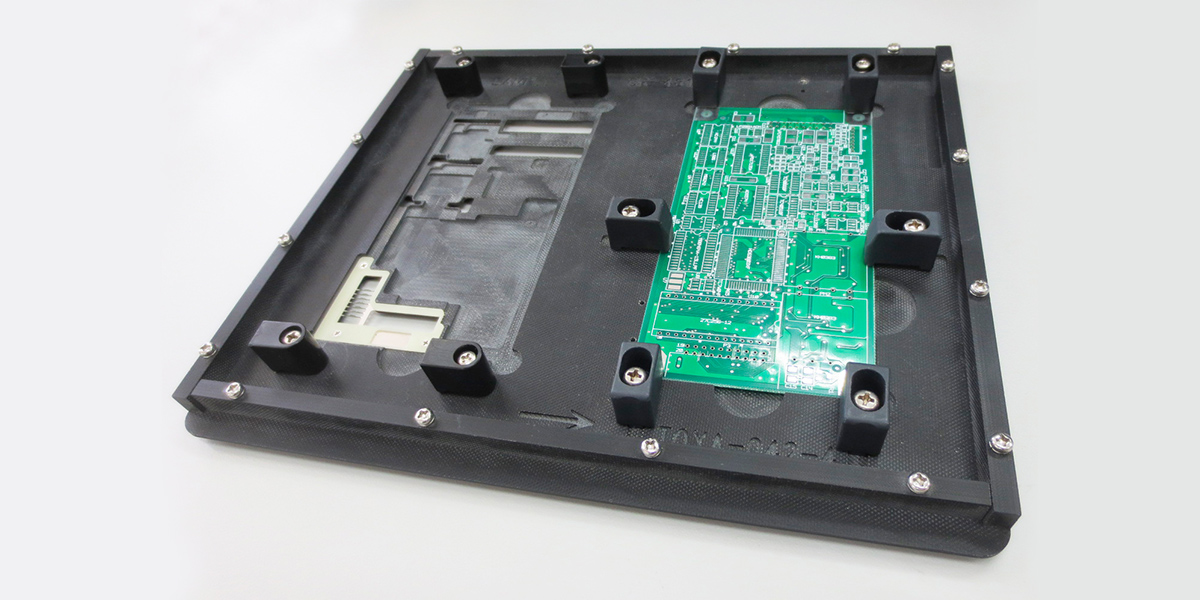

当社では、製造したメタルマスクにテンションをかけてフレームを装着した状態で、お客様に納品しています。これは精密加工を施したメタルマスクの性能を、100%引き出していただくための配慮です。

また製品納品後、電話や訪問などの形で担当者がお客様のご要望をお聞きし、印刷状況や使い勝手、改良点などを確認し、次回の製品がお客様にとってより良いものになるよう努めています。

納めたら終わりではなく、その後のフォローを何より大切する。それが当社の強みです。